- 品牌

- 杭州海贝机械有限公司

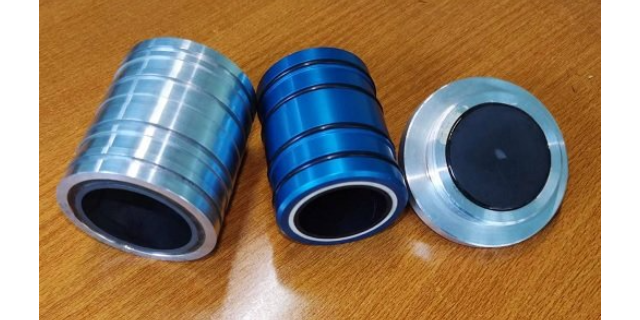

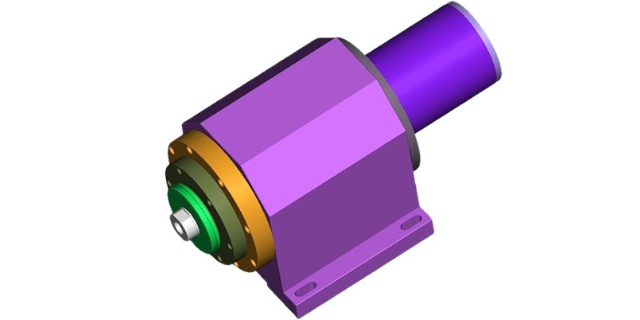

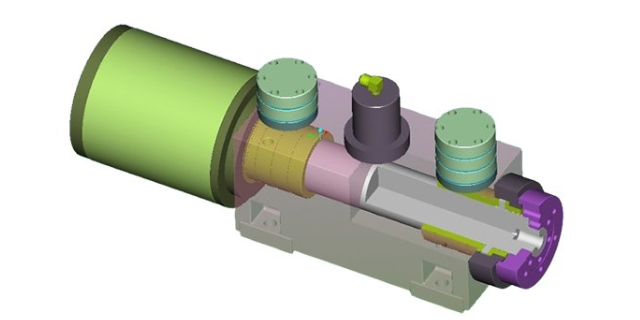

- 型号

- HBZZ-100

- 适用机床

- 磨床,车床,加工中心,组合机床,铣床,镗床

- 额定转速

- 5000

- 最大转速温升

- 30

- 动平衡

- 0.2 mg

- 主轴锥度

- 1:5

- 最大转速噪音

- 30

- 外形尺寸

- 160

- 重量

- 70

- 提供加工定制

- 是

- 是否库存

- 否

- 是否批发

- 是

- 产地

- 杭州

- 厂家

- 杭州海贝

- 0.002

- 0.01

机床主轴的精度是保证机床加工质量和精度的关键因素之一。为了保证机床主轴的精度,需要从以下几个方面进行保证:1. 材料选择:机床主轴的材料应选择强度高、高刚性、高耐磨性的材料,如合金钢、铸铁等。材料的选择直接影响主轴的稳定性和耐用性。2. 制造工艺:机床主轴的制造工艺应精细、严谨。包括材料的热处理、精密加工、装配等环节。特别是装配环节,需要保证主轴的轴向、径向和倾斜度等各项指标符合要求。3. 精密加工:机床主轴的精密加工是保证其精度的重要环节。包括主轴的车削、磨削、研磨等工艺。通过精密加工,可以提高主轴的圆度、直线度、平行度等各项指标。4. 检测与调整:机床主轴在制造过程中需要进行多次的检测和调整。包括静态平衡、动态平衡、轴向跳动、径向跳动等指标的检测和调整。通过精确的检测和调整,可以保证主轴的运转平稳、精度稳定。5. 润滑与冷却:机床主轴在运转过程中需要进行润滑和冷却。合理的润滑和冷却系统可以降低主轴的摩擦和热量,提高主轴的稳定性和寿命。确保机床主轴与传动系统的连接正确无误,以保证传动效率。天津工业机床轴承供应商

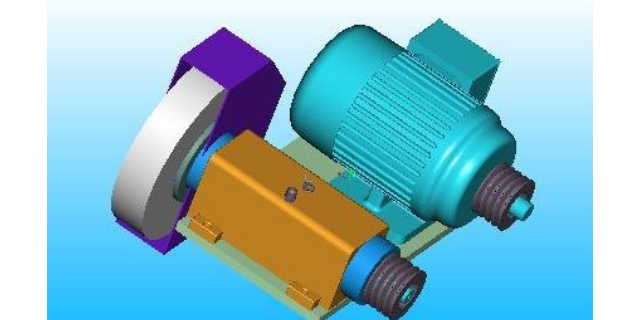

机床主轴与刀具之间的连接方式有很多种,常见的有以下几种:1. 锥形连接:这是较常见的连接方式之一。它通过将主轴和刀具上的锥形孔相互套合,利用锥形的形状来实现连接。这种连接方式具有较高的刚性和精度,适用于高速切削和重负载加工。2. 锥柄连接:这种连接方式类似于锥形连接,但是主轴上的锥形孔被称为锥柄孔,而刀具上的锥形柄被称为锥柄。通过将锥柄插入锥柄孔中,实现刀具与主轴的连接。这种连接方式适用于较小的切削力和速度较低的加工。3. 刀柄连接:这种连接方式是通过将刀具上的刀柄插入主轴上的刀柄孔来实现的。刀柄通常具有平面、圆柱或方柱形状,可以通过螺纹、键槽等方式与主轴连接。这种连接方式适用于较小的切削力和速度较低的加工。4. 弹性连接:这种连接方式使用弹性元件(如弹簧夹、弹簧套等)将刀具与主轴连接。弹性连接具有较好的吸震性能和自动居中的功能,适用于高速切削和对刀具精度要求较高的加工。天津工业机床轴承供应商机床主轴的驱动系统通常包括电机、皮带或齿轮箱,以传递动力。

机床主轴是机床的中心部件之一,其热处理工艺对于主轴的性能和寿命具有重要影响。主轴的热处理工艺主要包括淬火、回火和表面处理等步骤。首先是淬火。淬火是通过快速冷却来改变主轴的组织结构,使其具有较高的硬度和强度。淬火一般分为油淬、水淬和气体淬等方式。选择合适的淬火介质和冷却速度可以使主轴达到所需的硬度和强度要求。接下来是回火。回火是为了消除淬火过程中产生的内应力和脆性,提高主轴的韧性和耐磨性。回火温度和时间的选择需要根据主轴的材料和要求来确定,一般在300℃-600℃范围内进行。除了淬火和回火,主轴的热处理还可以包括表面处理。表面处理可以提高主轴的耐磨性、抗腐蚀性和表面硬度。常见的表面处理方法包括渗碳、氮化、镀铬等。渗碳可以增加主轴表面的碳含量,提高硬度和耐磨性;氮化可以在主轴表面形成氮化物层,提高表面硬度和耐磨性;镀铬可以在主轴表面形成一层铬层,提高抗腐蚀性和耐磨性。

机床主轴的磨损程度可以通过以下几种方法来判断:1. 观察外观:首先,可以通过肉眼观察主轴的外观情况。如果主轴表面有明显的磨损、划痕或凹陷等现象,那么很可能是主轴磨损严重。2. 测量直径:使用测量工具,如千分尺或测微计,测量主轴的直径。如果直径超出了制造商规定的尺寸范围,那么说明主轴已经磨损。3. 检查轴承:主轴的磨损通常会导致轴承的异常磨损。可以拆卸主轴并检查轴承的磨损情况。如果轴承出现明显的磨损、松动或损坏,那么说明主轴磨损严重。4. 检查运转情况:主轴的磨损会影响机床的运转情况。可以通过观察机床的运转情况来判断主轴的磨损程度。如果机床运转时出现异常的噪音、振动或不稳定的情况,那么可能是主轴磨损导致的。5. 检查加工质量:主轴磨损会影响加工质量。可以通过检查加工件的尺寸精度、表面光洁度等指标来判断主轴的磨损程度。如果加工件的尺寸偏差较大或表面粗糙度较高,那么可能是主轴磨损导致的。定期检查机床主轴的磨损情况,确保其良好的润滑性能。

选择合适的机床主轴是一个关键的决策,它直接影响到机床的性能和加工质量。以下是一些考虑因素,可以帮助您做出明智的选择:1. 加工需求:首先要考虑的是您的加工需求。不同的加工任务需要不同类型的主轴。例如,高速主轴适用于高速切削和精密加工,而高扭矩主轴适用于重切削和高负载加工。2. 转速范围:主轴的转速范围应与您的加工需求相匹配。如果您需要进行高速切削,那么选择一个具有较高转速范围的主轴是必要的。另一方面,如果您需要进行低速切削或重切削,那么选择一个具有较低转速范围但较高扭矩输出的主轴可能更合适。3. 功率和扭矩:主轴的功率和扭矩输出也是非常重要的考虑因素。功率决定了主轴的切削能力,而扭矩决定了主轴的负载能力。根据您的加工需求,选择一个具有适当功率和扭矩输出的主轴是必要的。4. 刚性和稳定性:主轴的刚性和稳定性对于加工质量至关重要。一个刚性和稳定的主轴可以提供更好的切削精度和表面质量。因此,在选择主轴时,要考虑其结构设计、材料和制造工艺,以确保其具有足够的刚性和稳定性。在高速切削中,机床主轴的高速性能可以显著提高生产效率和加工质量。天津工业机床轴承供应商

机床主轴的冷却方式有风冷和水冷两种,各有优缺点。天津工业机床轴承供应商

机床主轴的表面粗糙度是通过一系列的加工工艺和控制参数来实现的。下面是一些常见的控制方法:1. 刀具选择:选择合适的刀具可以有效地控制表面粗糙度。通常情况下,刀具的刃口半径越小,加工出的表面粗糙度越小。此外,刀具的刃磨状态也会对表面质量产生影响,因此保持刀具的良好刃磨状态也是重要的。2. 加工参数控制:加工参数包括切削速度、进给速度和切削深度等。这些参数的选择和控制对表面粗糙度有着直接的影响。一般来说,较低的切削速度和进给速度可以减小表面粗糙度,而较小的切削深度可以提高表面质量。3. 切削液的选择和使用:切削液在机床加工过程中起到冷却、润滑和清洁的作用。选择合适的切削液可以有效地降低表面粗糙度。切削液的选择应根据具体的加工材料和工艺要求进行,同时要注意切削液的浓度和使用方法。4. 加工工艺优化:通过优化加工工艺,如合理的刀具路径规划、合理的切削顺序等,可以减小表面粗糙度。此外,合理的夹持方式和工件固定方式也对表面质量有着重要的影响。天津工业机床轴承供应商

- 杭州cnc机床轴承厂商 2025-06-13

- 长沙磨床机床主轴哪家好 2025-06-06

- 天津超精密加工机床轴承价钱 2025-05-31

- 重庆机床主轴制造商 2025-05-25

- 苏州五轴机床主轴厂家 2025-05-20

- 盐城机床主轴 2025-05-08

- 承载1吨机床主轴高性价比选择 2025-04-28

- 北京铣床机床轴承定制 2025-04-27

- 液体悬浮机床主轴选择 2025-04-27

- 上海cnc机床轴承生产商 2025-04-23

- 深圳磨床机床轴承制造商 2025-04-18

- 南昌机床轴承订做厂家 2025-03-31