- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

石油化工行业的管道安装对管件质量提出了严苛标准,全自动弯管机凭借强大的工艺能力从容应对。设备可对直径 600mm、壁厚 20mm 的大口径碳钢管道进行热弯加工,通过温度传感器实时监测管材受热情况,结合液压驱动的大扭矩弯曲机构,确保管材在弯曲过程中不产生裂纹、重皮等缺陷。加工完成后,设备自动对管件进行超声波探伤检测,不合格产品将被标记并剔除。在天然气输送管道建设中,经设备加工的管件经压力测试,能够承受 25MPa 以上的高压,为能源输送的安全性提供坚实保障。设备的远程诊断功能,让工程师可在线监控设备状态,及时处理故障。长宁区特马液压弯管机定制

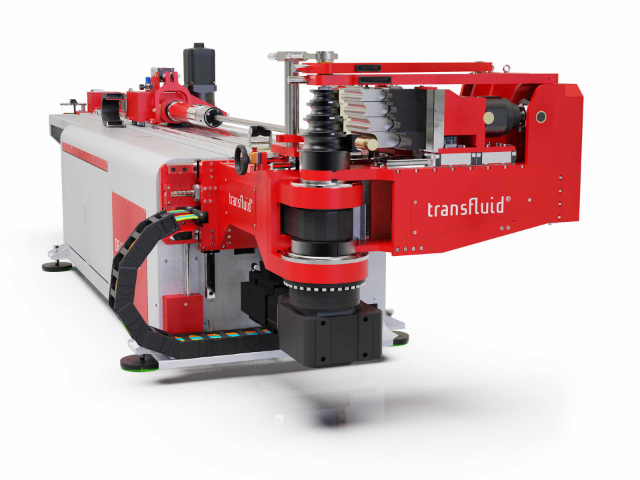

设备的维护便利性是保障持续稳定生产的关键因素。数控弯管机采用模块化设计,将传动系统、液压系统、控制系统等集成于单独模块,便于故障排查与维修。易损件如模具、密封件等采用标准化设计,更换过程无需专业工具,普通技术人员经过简单培训即可完成。设备的智能诊断系统能够实时监测关键部件的运行状态,通过振动分析、温度监测等手段预判故障隐患,并生成维护提醒。这种预防性维护模式可将设备平均故障间隔时间延长至 3000 小时以上,有效降低企业的运维成本。长宁区特马液压弯管机定制设备的记忆存储功能,可保存海量加工参数,便于快速调用生产。

设备的重要竞争力体现在智能化控制系统上。搭载的 CAD/CAM 软件支持三维模型直接导入,通过算法自动生成较优弯管路径,有效避免管材起皱、开裂等质量缺陷。实时监测系统可对弯曲过程中的压力、温度等数据进行采集分析,利用 AI 算法动态调整加工参数。在轨道交通领域,设备能够处理直径 150 毫米以上的大口径不锈钢管,通过多轴联动技术实现空间复杂曲线的一次成型,明显提升地铁通风管道的生产效率与质量稳定性。设备的远程诊断功能允许工程师通过物联网平台实时监控设备状态,提前预警故障风险,降低停机维护成本。

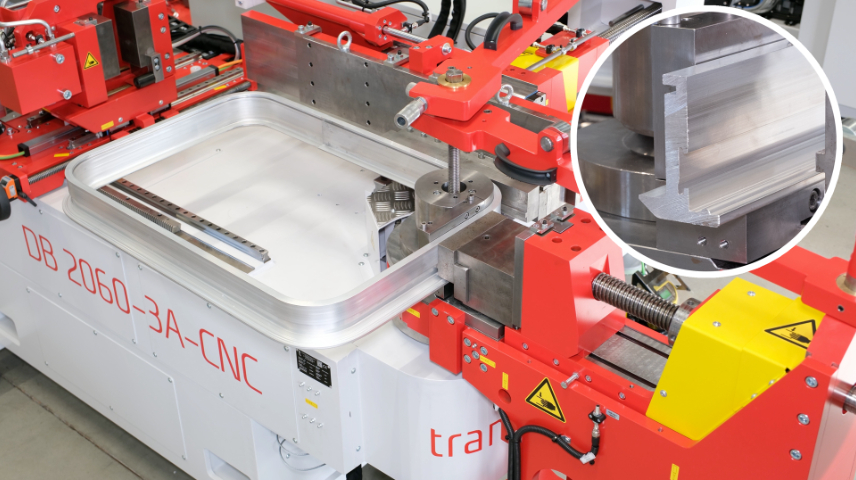

建筑装饰行业的个性化趋势,推动全自动弯管机向艺术化加工方向发展。设备可将不锈钢、碳钢等管材弯曲成螺旋、波浪等复杂造型,通过三维建模软件直接导入设计图纸,系统自动生成较优加工路径。在大型商业空间的装饰工程中,设备的超长管材加工能力可处理 12 米以上的管件,配合分段弯曲与自动拼接技术,确保整体造型的流畅性。其表面保护系统采用软性接触材料,避免管材在加工过程中产生划痕,满足高级装饰项目对外观品质的严苛要求,为建筑设计师的创意落地提供技术支撑。全自动弯管机的柔性夹具适配多种截面管材,装夹快速且定位准确。

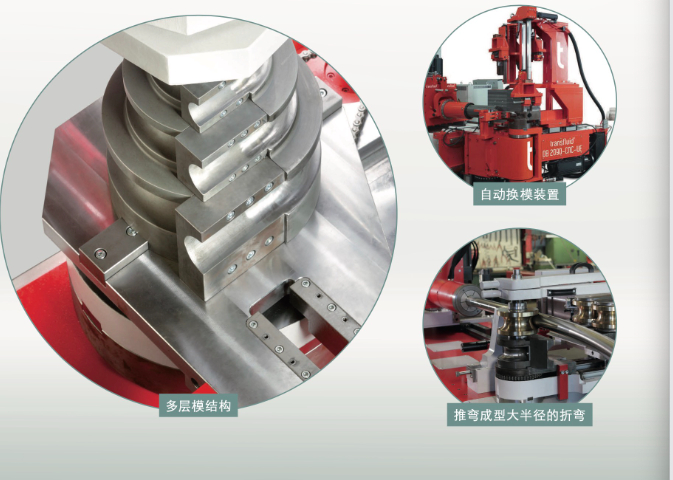

新能源光伏产业的蓬勃发展,推动全自动弯管机向专业化方向升级。针对光伏支架用铝合金管材,设备采用低温弯曲工艺,通过风冷系统将模具温度稳定控制在 60℃以下,避免材料因高温变形。其高速换模机构采用模块化快拆设计,3 分钟内即可完成不同截面形状模具的更换,兼容 C 型、U 型等 8 种光伏支架型材加工。设备集成的自动堆垛系统可根据订单需求,将加工完成的管材按指定数量与方向整齐码放,配合 AGV 小车实现无人化物料转运,助力光伏企业构建智能化生产线。船舶制造使用设备加工超长管件,分段弯曲拼接确保整体精度达标。长宁区特马液压弯管机定制

人性化操作界面支持多语言切换,降低操作人员学习与调试难度。长宁区特马液压弯管机定制

航空航天领域对管件的高精度与可靠性要求,促使全自动弯管机突破技术极限。面对钛合金、镍基高温合金等难加工材料,设备采用热弯与冷弯复合工艺,中频感应加热装置可将管材局部温度精确控制在 ±5℃范围内,配合五轴联动弯曲机构,实现 0.3D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过纳米级光栅尺对弯曲过程进行实时监测,利用闭环控制系统动态修正加工参数,确保弯曲角度误差小于 ±0.08°,圆度误差控制在 0.02mm 以内。这种超精密加工能力,为航空航天装备的高性能运行奠定了坚实基础。长宁区特马液压弯管机定制

- 杭州弯管机厂家 2025-06-09

- 静安区Transfluid弯管机多少钱一台 2025-06-09

- 苏州弯管机公司 2025-06-09

- 杨浦区自动弯管机公司 2025-06-07

- 崇明区特马弯管机设计 2025-06-05

- 徐汇区特马弗莱克斯弯管机销售电话 2025-06-05

- 金山区全斯福弯管机报价 2025-06-05

- 马鞍山特马弯管机 2025-06-03

- 奉贤区数控弯管机 2025-06-03

- 苏州德国全斯福弯管机定做 2025-06-02

- 苏州全斯福弯管机报价 2025-06-02

- 上海全斯福弯管机售后 2025-05-31