- 品牌

- 赋耘

- 型号

- FY-OST-100

- 类型

- 晶间腐蚀仪

- 工作室尺寸

- 850x350x450mm

- 温度波动度

- 0.1

- 重量

- 42

- 厂家

- 赋耘

- 产地

- 上海

- 环境湿度

- ≤85%R.H,不凝露

- 环境温度

- 5-30℃

- 总功率

- 2100W

- 工作时间

- 0-999小时60分钟, 显示,可暂停时间。

- 控制温度

- 0-200℃,显示精度0.1℃

- 操作方式

- 触摸屏操作,支持中英文切换,亮度调节

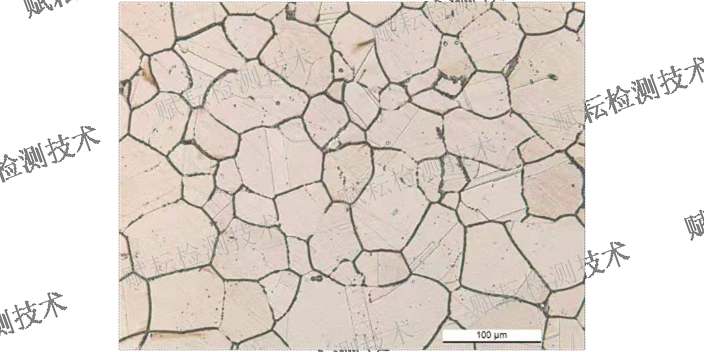

硝酸-氢氟酸法。适用于检验含钼奥氏体不锈钢因碳化物析出引起的晶问腐蚀。奥氏体不锈钢在此溶液中的腐蚀电位处于活化-钝化区。此法试验周期短,但腐蚀严重。试验结果须采用同种材料敏化和固溶试样的腐蚀率比值评定。(4)硫酸-硫酸铁法。适用于检验镍基合金、不锈钢因碳化物析出引起的晶间腐蚀。奥氏体不锈钢在此溶液中的腐蚀电位处于钝化区。试验结果采用腐蚀率和固溶试样腐蚀率比较来评定。(5)草酸浸蚀法。主要用作检验奥氏体不锈钢晶间腐蚀的筛选试验。电解浸蚀时腐蚀电位处于过钝化区。浸蚀后用金相显微镜观察浸蚀组织分类评定。(6)盐酸法。适用于检验某些高钼镍基合金的晶间腐蚀。试验结果以腐蚀率评定。(7)氯化钠-过氧化氢法。适用于检验含铜铝合金的晶间腐蚀。试488验结果采用金相显微镜测量晶间腐蚀深度评定。(8)氯化钠-盐酸法。适用于检验铝镁合金的晶间腐蚀。试验结果的评定同上。(9)电化学动电位再活化法(EPR法)。在特定溶液中将试样钝化后再活化,测定动电位扫描极化曲线,以再活化电量评定晶间腐蚀敏感性。此法具有快速的特点。环境湿度对金属材料晶间腐蚀的影响?北京锻造高镍铬轴承合金晶间腐蚀测量系统

晶间腐蚀试验晶间腐蚀试验(intergranularcorrosiontest)在特定介质条件下检验金属材料晶间腐蚀敏感性的加速金属腐蚀试验方法,目的是了解材料的化学成分、热处理和加工工艺是否合理。其原理是采用可使金属的腐蚀电位处在恒电位阳极极化曲线特定区间的各种试验溶液,利用金属的晶粒和晶界在该电位区间腐蚀电流的***差异加速显示晶间腐蚀。不锈钢、铝合金等的晶间腐蚀试验方法在许多国家均已标准化。各标准对试验细节均有详细规定。**常用的试验方法有:(1)硫酸-硫酸铜-铜屑法。适用于检验几乎所有类型的不锈钢和某些镍基合金因碳、氮化物析出引起的晶间腐蚀。奥氏体不锈钢在此溶液中的腐蚀电位处于活化-钝化区。试验结果采用弯曲试样放大镜下观察裂纹或金相法评定。此法***腐蚀轻微,试验条件稳定,但判定裂纹需有-定经验。(2)硝酸法。适用于检验不锈钢、镍基合金等因碳化物、o相析出或溶质偏析引起的晶间腐蚀。奥氏体不锈钢在此溶液中的腐蚀电位处于钝化-过钝化区。试验结果采用腐蚀率评定。此法试验周期长。E每周期连续煮沸48h,试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。并记录相关数据。F参照,取五个周期的平均值作为***终数据。

北京锻造高镍铬轴承合金晶间腐蚀测量系统晶间腐蚀仪装置国内哪家品牌靠谱?

我国在不锈钢复合板领域也制定了多项标准,但是由于标准不统一,现有不锈钢复合板复层晶间腐蚀试验方法不能做到有效统一。本次研究就现阶段不锈钢复合板复层晶间腐蚀试验方法和标准进行了分析,现将研究内容报告如下:一、不锈钢复合板复层晶间腐蚀试验方法分析针对不锈钢复合板复层晶间腐蚀试验方法分析,我国对于不锈钢复合板复层晶间腐蚀试验方法没有统一的标准,因此,在现阶段的研究过程也存在较大的差异性。多数文献研究采用了2008年制定的E方法的相关标准进行。有研究文献就结合上述标准采用热处理方法对开展不锈钢复合板复层晶间腐蚀试验,在对不锈钢复合板进行模拟焊后热处理,并采用方法E检验不锈钢钢板和低合金相结合过程中出现碳迁移的现象,结果显示弯曲表面为覆层表面时晶间腐蚀试验多数不合格。

值得关注的是,晶间腐蚀测试标准的差异可能导致结果判读的偏差。例如,GB/T 4334 标准要求试样表面粗糙度 Ra≤0.8μm,而 ASTM A262 只需 120 号砂纸打磨(Ra≈15μm),这种差异可能影响腐蚀介质与晶界的接触效率,进而导致测试结果的离散性。此外,不同标准对敏化处理制度的规定也存在明显差异:国标要求chao低碳不锈钢在 650℃敏化 2 小时,而 ISO 3651-2 只需 1 小时,这种时间差异可能导致碳化铬析出量的不同,影响材料的腐蚀敏感性评估。因此,在实际工程应用中,需结合材料特性与服役环境选择合适的测试方法,并通过金相分析与电化学测试相结合的手段,实现晶间腐蚀风险的精 准评估。赋耘检测技术(上海)有限公司晶间腐蚀不锈钢的E法腐蚀时间,时长?

要防范晶间腐蚀,可从多个方面着力。在选用金属材料时,需依据实际的使用场景和性能需求,仔细斟酌挑选合适的合金种类。一些经过专门研发改良的合金,在晶间腐蚀抵抗能力上表现相对出色。针对加工环节,要尽可能将各项工艺参数控制在合理区间内。以退火处理来讲,把控好退火的温度范围和维持时间,有助于促使合金元素在金属内部更均匀地分布,减少晶界处元素分布不均的情况,从而降低晶间腐蚀的可能性。在进行铆接、钎焊等连接操作时,选择恰当的连接方式和适配的连接材料,并制定合理的操作流程,能够有效优化连接部位及周边区域的金属组织特性。另外,改善金属的使用环境同样关键,通过调节介质的成分、控制湿度等手段,削弱环境对金属晶界的腐蚀作用,一定程度上避免晶间腐蚀的出现 。晶间腐蚀的存在会发展造成断裂,会引起设备事故,为防止晶界腐蚀可以从改变钢的化学成分和改变人处理工艺!北京锻造高镍铬轴承合金晶间腐蚀测量系统

晶间腐蚀使金属碎裂,同时使金属丧失强度!是由晶界的杂质或晶界区某一合金元素的增多或减少引起的!北京锻造高镍铬轴承合金晶间腐蚀测量系统

晶间腐蚀试验常用方法晶间腐蚀试验(intergranularcorrosiontest)是金属腐蚀的一种常见的局部腐蚀,腐蚀从金属表面开始,沿着晶界向晶粒内部发展,使晶粒间的结合力减弱,降低了材料的强度,严重时可使材料的机械强度完全丧失,它是危害性很大的局部腐蚀形式之一。在特定介质条件下检验金属材料晶间腐蚀,敏感性的加速金属腐蚀试验方法,目的是了解材料的化学成分、热处理和加工工艺是否合理。其原理是采用可使金属的腐蚀电位处在恒电位阳极极化曲线特定区间的各种试验溶液,利用金属的晶粒和晶界在该电位区间腐蚀电流的差异加速显示晶间腐蚀。不锈钢、铝合金等的晶间腐蚀试验方法在许多国家均已标准化。各标准对试验细节均有详细规定。

北京锻造高镍铬轴承合金晶间腐蚀测量系统

钛合金的晶间腐蚀行为则呈现出独特的环境敏感性。尽管钛在氧化性介质中可快速形成致密氧化膜,但在含 Cl⁻的酸性环境中,晶界处的微电偶效应会导致局部腐蚀加速。例如,焊接过程中引入的铁污染会在晶界形成 Fe-Ti 金属间化合物,破坏氧化膜的完整性,引发氢脆与晶间腐蚀的协同损伤。针对这一问题,通过低温等离子体氮化技术在钛合金表面构建梯度氮化层,可在提升耐磨性的同时增强晶界抗氧化能力,使其在海洋工程等严苛环境中的服役寿命延长 3 倍以上。晶间腐蚀仪装置国内哪家品牌靠谱?吉林不锈钢C法晶间腐蚀操作说明晶间腐蚀是一种较为常见且不容忽视的金属腐蚀现象。在一些金属材料中,晶界区域的性质与晶粒内部存在差异。当金属...

- 北京锻造高镍铬轴承合金晶间腐蚀测量系统 2025-05-28

- 黑龙江晶间腐蚀用什么腐蚀液 2025-05-21

- 广东晶间腐蚀什么品牌性价比高 2025-05-21

- 四川不锈钢D法晶间腐蚀怎么选择 2025-05-16

- 广东不锈钢C法晶间腐蚀国标 2025-05-05

- 陕西不锈钢晶间腐蚀代理加盟 2025-03-29

- 天津铝合金晶间腐蚀国标 2025-03-29

- 定制晶间腐蚀哪家便宜 2025-01-23

- 便宜的晶间腐蚀常用知识 2025-01-11

- 一次性晶间腐蚀操作说明 2024-12-25

- 内蒙古不锈钢C法晶间腐蚀用什么腐蚀液 2024-11-20

- 上海不锈钢D法晶间腐蚀什么价格 2024-11-18

- 江苏奥氏体不锈钢晶间腐蚀 2024-09-28

- 陕西不锈钢A法晶间腐蚀怎么使用 2024-09-27

- 广东不锈钢A法晶间腐蚀 2024-09-24

- 北京奥氏体不锈钢晶间腐蚀国标 2024-09-20

- 法国蓝盘金刚石磨盘OEM加工 06-07

- 天津金属制品低倍腐蚀怎么选择 06-02

- 一次性金相切割机怎么选择 06-02

- 内蒙古轴承钢金相磨抛机抛光时间大概多久 05-31

- 上海单晶刚玉金相切割片厂家直销 05-31

- 吉林不锈钢C法晶间腐蚀操作说明 05-30

- 北京锻造高镍铬轴承合金晶间腐蚀测量系统 05-28

- 河南电解抛光腐蚀仪对人体伤害有吗 05-26

- 广东轴承钢金相砂纸 05-24

- 赋耘金刚石磨盘有哪些规格 05-23