- 品牌

- 模具

- 型号

- 凯思金

- 材质

- PE,POF,LLDPE,PVA,PP,PC,PET,PVC,PO,PA,EVA,CPP,PS,OPP,LDPE,ABS,HDPE

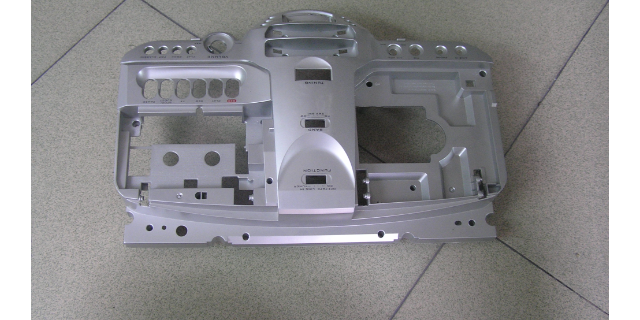

当原料被加热至适当温度后,便可以将其注入模具中。这一步骤需要精确控制注射速度和注射压力,以确保原料能够均匀填充模具的各个角落,避免产生空穴或流动痕等缺陷。注射完成后,模具被关闭并保持闭合状态,以便进行冷却。冷却过程是将熔融状态的塑胶固定成型的必要步骤。通过控制冷却时间和冷却速度,可以影响制品的结晶度和应力分布,进而影响产品的机械性能。当塑胶制品冷却到一定温度后,模具被打开以取出制品。此时,还需要对制品进行必要的后处理,如修整、喷漆、包装等,以确保其满足市场需求。随着科技的不断发展,塑胶模具的设计和制造技术也在不断进步。深圳售货机塑胶模具

塑胶模具在使用过程中,会受到各种因素的影响,如温度、压力、摩擦等,这可能会导致模具的磨损、变形或堵塞。为了确保模具的正常运转和提高其使用寿命,定期进行维护和保养是非常必要的。首先,定期对模具进行检查是必要的。检查的内容可以包括模具的外观、尺寸、精度、流道等,以发现潜在的问题或缺陷。如果发现磨损或损坏的部件,应及时进行更换或修复。其次,定期对模具进行清洗和清洁也是非常重要的。使用专业的清洗剂和工具,清理模具内部的残留物、污垢和塑料屑,以保持其良好的工作状态。清洗时要注意不要使用过于粗糙的清洗工具,以免损坏模具表面。此外,对模具的润滑和维护也是保养的重要环节。适当的润滑可以减少模具的摩擦和磨损,延长其使用寿命。同时,要定期检查和维护模具的液压系统、气压系统等辅助设备,确保其正常运转。深圳售货机塑胶模具在选择塑胶模具时,需要考虑成本与效益的关系,选择性价比高的方案。

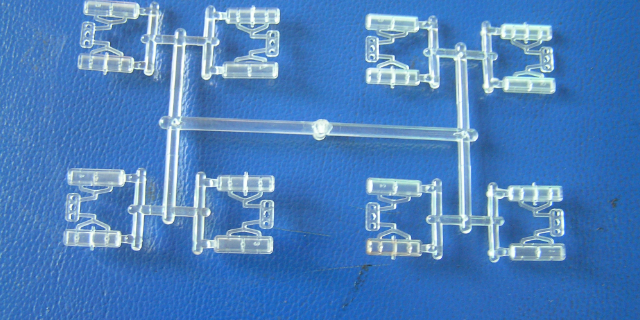

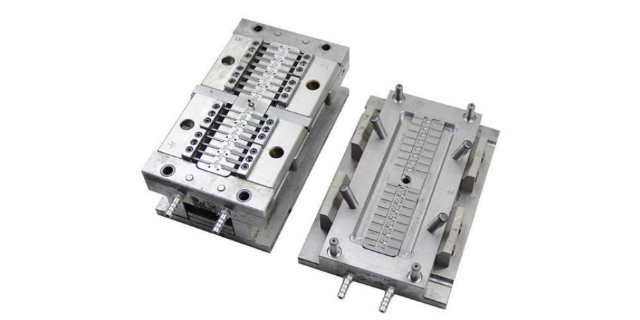

塑胶模具的设计是一个复杂而精细的过程,涉及机械设计、材料科学、塑胶工艺等多个领域。设计师需要根据塑胶制品的要求,确定模具的结构、分型面、浇口位置等关键参数。同时,还需要考虑模具的冷却系统、顶出机构等辅助设施的设计。在制造方面,塑胶模具的加工精度要求极高,因为任何微小的误差都可能导致塑胶制品的质量问题。常见的模具制造方法包括数控铣削、电火花加工、线切割等。随着制造技术的发展,如3D打印等先进技术在模具制造中的应用也日益增多。

塑胶模具在促进环保和可持续发展方面也发挥着积极作用。通过采用环保材料和节能技术,可以降低模具制造和使用过程中的环境污染和资源消耗。此外,优化模具设计和生产工艺,实现废料减少和回收再利用,也有助于提高资源利用率和环境保护水平。随着全球经济一体化的深入发展,塑胶制品行业的国际竞争日益激烈。拥有先进塑胶模具设计和制造技术的企业,往往能够在国际市场中占据优势地位,获得更多的发展机遇。因此,提升塑胶模具的技术水平对于提高我国塑胶制品行业的国际竞争力具有重要意义。塑胶模具是制造塑胶制品的关键工具,它能将塑胶材料成型为各种形状和尺寸的部件。

塑胶模具的精度和表面光洁度对制品的质量具有直接影响,因为它们决定了制品的尺寸、形状和外观。为了获得高质量的制品,选择好的模具是至关重要的。首先,模具的精度决定了制品的尺寸和形状。高精度的模具能够保证制品尺寸的准确性和一致性,减少误差和变异。这有助于确保制品的性能和功能符合设计要求,并在批量生产中保持一致性。其次,模具的表面光洁度对制品的外观和质感也有重要影响。光洁度高的模具能够使制品表面光滑、细腻,提高其美观度。同时,模具的光洁度也关系到制品的脱模效果,如果模具表面粗糙,可能会导致制品表面出现划痕、变形等问题。在使用塑胶模具时,可以根据实际需求进行定制,以满足特殊的产品要求。深圳售货机塑胶模具

塑胶模具的制造需要遵循一定的标准和规范,如 ISO9001 质量管理体系等,以确保模具的质量和可靠性。深圳售货机塑胶模具

一旦发现塑胶模具存在磨损或损伤,需要根据具体情况进行修复或更换。轻微的磨损可以通过研磨、抛光等方法进行修复,恢复模具的表面光洁度和精度。对于一些严重的磨损或损伤,如裂纹、断裂等,需要及时更换模具的相关部件或整体更换模具。为了确保修复或更换的有效性,选择合适的修复方法和材料也是重要的。根据塑胶模具的材料和使用条件,选择适合的研磨剂、抛光轮、焊料等修复工具和材料。同时,还需要注意修复过程中的工艺控制,如研磨、焊接等工艺参数,以确保修复的质量和可靠性。深圳售货机塑胶模具

- 深圳售货机塑胶模具 2024-04-03

- 肇庆包胶塑胶模具加工 2024-03-27

- 肇庆灯罩外壳塑胶模具批量定制 2024-03-24

- 塑料成型塑胶模具厂 2024-03-21

- 江门射出成型塑胶模具批发价 2024-03-18

- 东莞压克力塑胶模具 2024-03-16

- 中山透明罩塑胶模具 2024-03-16

- 企石灯罩外壳塑胶模具价格 2024-03-11

- 江门射出塑胶模具价格 2024-03-09

- 桥头塑料塑胶模具 2024-02-28

- 企石压克力塑胶模具生产厂 2024-02-23

- 樟木头电控锁塑胶模具加工厂 2024-02-22