- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

航空航天领域对管件的高精度与可靠性要求,促使全自动弯管机突破技术极限。面对钛合金、镍基高温合金等难加工材料,设备采用热弯与冷弯复合工艺,中频感应加热装置可将管材局部温度精确控制在±5℃范围内,配合五轴联动弯曲机构,实现0.3D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过纳米级光栅尺对弯曲过程进行实时监测,利用闭环控制系统动态修正加工参数,确保弯曲角度误差小于±0.08°,圆度误差控制在0.02mm以内。这种超精密加工能力,为航空航天装备的高性能运行奠定了坚实基础。弯曲后的管材经三坐标测量仪检测,全尺寸精度满足质量标准。黄浦区特马液压弯管机公司

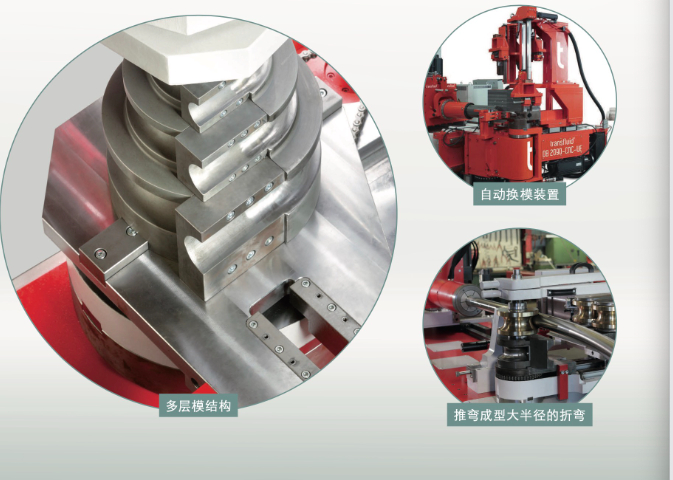

数控弯管机的工艺拓展能力为复杂管件加工提供了创新解决方案。通过开发特殊模具与工装,设备能够实现管材的椭圆弯曲、S型多段弯曲等非常规加工需求。在建筑装饰领域,利用设备的柔性加工特性,可将不锈钢管材弯曲成艺术造型,应用于高级商业空间的装饰工程。设备的记忆功能可存储海量加工参数,便于不同批次产品的快速切换生产。同时,设备的自动化上下料系统与工业机器人的集成应用,能够构建无人化管材加工车间,进一步提升生产效率与产品一致性。黄浦区特马液压弯管机公司伺服电机与减速器直连传动,减少中间环节误差,提升弯管角度控制精度。

数控弯管机的安全防护体系体现了对操作人员与设备安全的高度重视。设备配备了多重安全防护装置,包括光栅保护、急停按钮、安全联锁等,当人员进入危险区域或设备出现异常时,系统立即触发停机保护。电气控制系统具备过载保护、漏电保护等功能,有效防止电气故障引发的安全事故。在易燃易爆环境中使用的防爆型数控弯管机,采用特殊的防爆设计,所有电气元件均符合防爆标准,确保设备在危险工况下安全运行。这些安全措施为企业安全生产筑牢了防线。

新能源汽车产业的快速发展对电池冷却管路加工提出了更高要求,数控弯管机通过技术创新满足行业需求。面对壁厚只1.2毫米的铝合金扁管,设备采用柔性弯曲工艺,配合特殊设计的防皱模与支撑块,确保管材在弯曲过程中保持截面形状稳定。其高速换模系统可在3分钟内完成不同规格模具的更换,满足多车型冷却管路的快速切换生产。设备还具备数据追溯功能,每根管件的加工参数、生产时间等信息都被记录存档,便于质量追溯与工艺优化。这种高效、准确的加工方式,有力推动了新能源汽车重要零部件的国产化进程。医疗器械中的不锈钢管件(如手术床支架),经数控弯管机加工后精度达医疗级标准。

在精密仪器制造领域,数控弯管机的高精度加工能力尽显优势。针对薄壁钛合金管材,设备采用渐进式弯曲工艺,配合特制的芯棒与防皱模,有效抑制管材在弯曲过程中的失稳变形,确保壁厚均匀度误差控制在0.05毫米以内。其内置的激光测量系统,能够对弯曲后的管件进行实时在线检测,通过数据反馈自动修正加工参数,实现闭环控制。这种智能化加工模式不只提升了医疗器械、航空仪表等领域的管件制造质量,还通过减少人工干预,降低了因操作误差导致的废品率,使生产效率提升40%以上。触摸屏人机界面操作便捷,支持导入 CAD 图纸,一键生成弯管加工路径。黄浦区特马液压弯管机公司

空调制冷行业用其弯曲铜管,确保管路弧度平滑,减少制冷剂流动阻力。黄浦区特马液压弯管机公司

随着智能制造的推进,数控弯管机正朝着智能化、网络化方向升级。设备集成AI算法,能够根据管材材质、壁厚等参数自动优化加工工艺,实现自适应弯曲。通过5G网络,设备可接入工业互联网平台,支持远程监控、故障诊断与程序更新。在分布式制造场景中,多台设备可通过云端协同作业,根据订单需求动态分配生产任务。这种智能化升级不只提升了设备的自主决策能力,还为企业构建数字化工厂提供了基础支撑,推动管材加工行业向智能化生产迈进。黄浦区特马液压弯管机公司

- 黄浦区特马液压弯管机公司 2025-06-28

- 徐汇区特马弗莱克斯弯管机生产厂家 2025-06-27

- 虹口区特马液压弯管机公司 2025-06-27

- 杭州弯管机厂家 2025-06-09

- 静安区Transfluid弯管机多少钱一台 2025-06-09

- 苏州弯管机公司 2025-06-09

- 杨浦区自动弯管机公司 2025-06-07

- 崇明区特马弯管机设计 2025-06-05

- 徐汇区特马弗莱克斯弯管机销售电话 2025-06-05

- 金山区全斯福弯管机报价 2025-06-05

- 马鞍山特马弯管机 2025-06-03

- 奉贤区数控弯管机 2025-06-03